Version [102155]

Dies ist eine alte Version von IfEMessungenDL erstellt von ProjektIFE am 2024-12-05 17:20:08.

Anwendungsfall - Druckluft (DL)

Erläuterungen und Messergebnisse

A. Zweck der Messung

Im Rahmen des Einsparzählerprogramms, wurden die Messungen im Bereich Druckluft in erster Linie mit dem Ziel der Erfolgskontrolle installiert. Die erfassten Daten sollten dazu genutzt werden, aufzuzeigen, dass die Umsetzung einer Maßnahme, hier Erneuerungen in der Druckluftanlage, das gewünschte Ergebnis brachte. Dazu sollte in einem Vorher-Nachher-Vergleich festgestellt werden, welche Einsparungen in Kilowatt pro Stunde durch die Optimierungsaktivitäten erreicht werden konnten. Grundlage bildete eine kontinuierliche Erfassung geeigneter Messdaten, die sowohl vor als auch nach der Optimierung der Anlage(n) erfolgte. Die unterschiedlichen Konstellationen der betrachteten Unternehmen erforderten spezifische Anpassungen bei der Datenerfassung, um den individuellen Anforderungen gerecht zu werden.

B. Messkonstellationen

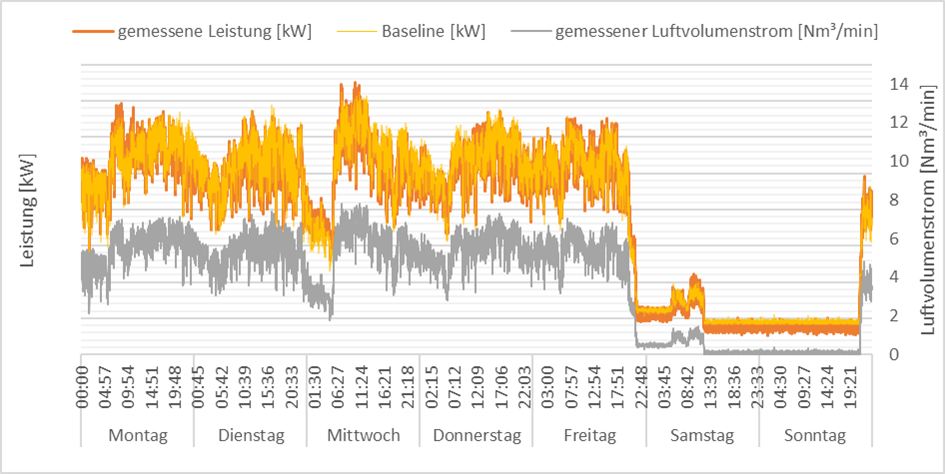

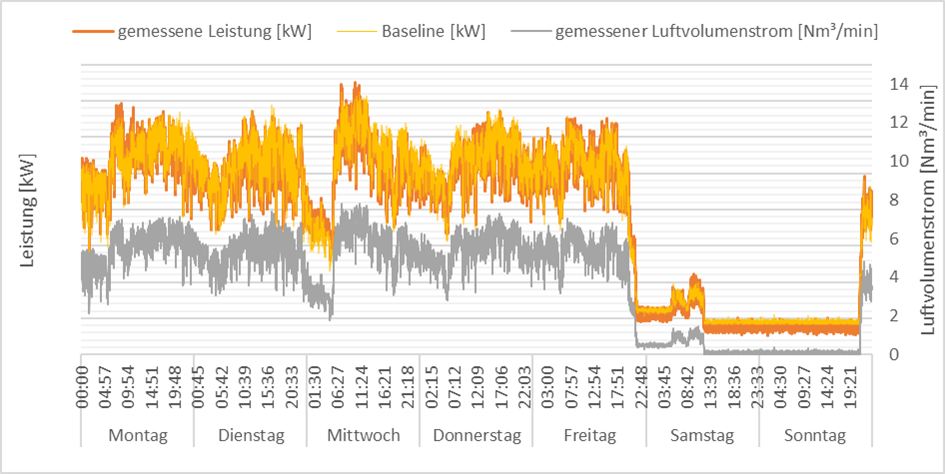

a. Hintergrund der Maßnahme und Unternehmensparameter

Die nachstehende Abbildung zeigt den Vergleich zwischen den tatsächlich gemessenen Leistungswerten der Drucklufterzeugung vor der Umrüstung und denjenigen, die auf Basis der erstellten Baseline-Funktion berechnet wurden. Es wird deutlich, dass trotz der Reduktion der Datenpunkte ist der Verlauf der beiden Lastgänge nahezu deckungsgleich. Dies bestätigt, dass die Leistungswerte der alten Drucklufterzeugung zuverlässig anhand der Kombination aus Luftvolumenmessung und der ermittelten linearen Formel berechnet werden können.

Abbildung: Wochendarstellung Leistungsmessung Druckluft vs. Baseline (Druckluftvolumen)

Die erzielte Energieeinsparung ergibt sich folglich aus der Differenz zwischen dem, anhand der ermittelten Baseline, simulieren Lastgang und dem Lastgang aus der kontinuierlichen Messung nach der Umrüstung.

c. Ergebnisse

Der beschriebene Vergleich zwischen den Lastgängen vor und nach der Umrüstung belegt eine Einsparung von jährlich mehr als 100.000 kWh. Auf der Energieeffizienzleitwarte werden die Werte aus der Vorher- und Nachher-Messung außerdem kontinuierlich zusammengeführt und bilden die Verbrauchsoptimierung sowohl visuell als auch in absoluten Zahlen ab. Sie ermöglicht dem Kunden damit eine bessere Nachvollziehbarkeit und macht die Einsparung „greifbar“. Das System ermöglich es außerdem, die Werte für einen festgelegten Zeitraum in einen Bericht zu übertragen und auf diese Weise zu dokumentieren. Und nicht nur die Einsparung selbst kann verwaltet werden; durch Bildung von Kennzahlen bietet sich die Möglichkeit der präventiven Instandhaltung. Beispielsweise lässt sich anhand des Wertes „Energieeinsatz pro erzeugter Druckluftmenge in kWh/Nm³“ die Effizienz der Anlage überwachen. Bei Veränderungen des Kennwerts kann der Nutzer potenzielle Störungen frühzeitig erkennen und darauf reagieren. Zusätzlich ermöglicht das Portal der Leitwarte die Steuerung von Alarmen zur Überwachung von Grenzwerten. Der Nutzer kann festlegen, bei welcher Über- oder Unterschreitung einer Schwelle eine Benachrichtigung erfolgt. Diese Kennwertverfolgung unterstützt das technische Personal und entlastet es, da keine permanente, personengebundene Überwachung erforderlich ist.

xxxRohdaten_vor_DL_Bsp_1.csv & Rohdaten_nach_DL_Bsp_1.csvxxx Hier können Sie die Werte der oben exemplarisch dargestellten Messung als CSV-Datei herunterladen.

2. Die Messung ohne ergänzenden Volumenstrom (äq. zur Beleuchtung Beispiel 1)

Das zu betrachtende Unternehmen ist Teil des metallverarbeitenden Gewerbes mit Sitz in Thüringen. Die Arbeitsprozesse erfordern hauptsächlich den Einsatz von Strom als Hauptenergieträger mit einem Kostenanteil von 95 %. Eine Analyse seitens der IfE deckte Energieeinsparpotenziale in den Bereichen Druckluftversorgung, Beleuchtung, Wärmerückgewinnung und Lüftung auf. Folglich soll exemplarisch die Effizienz der Drucklufterneuerung mit Steuerungsintegration aufgezeigt werden.

Anfangs sind insgesamt vier dezentrale Kompressoren mit einer Nennleistung von 202 kW in Betrieb. Dabei werden zwei Kompressoren mit 67 kW über eine Grundlaststeuerung per Zeitschaltuhr bedient. Eine übergeordnete Steuerung war nicht vorhanden. Da die Druckluftanlagen nicht dem Stand der Technik entsprachen, erfolgte ein Austausch aller Anlagen. Gleichzeitig wurde eine Zentralisierung der Anlagen vorgenommen, mit Einbau einer Druckbandsteuerung über Solldruckerkennung. Neben einer Reduzierung der Anlagenleistung sollte somit eine effizientere Anlagenfahrweise gewährleistet werden. Neben den Kompressoren wurde ebenso das Druckluftnetz erneuert und damit einhergehend fand eine Beseitigung der Leckagen statt.

Die technische Umsetzung zur Druckluftvolumenstrommessung hätte vier Sensoren erfordert, welche unter Anbetracht der wirtschaftlichen Einsparung und des kurzen Nachweiszeitraums nicht belastbar war. Es wurde sich daher für ein vereinfachtes Berechnungsverfahren entschieden, unter der Annahme, dass der Druckluftbedarf bei nahezu identischer Produktionsauslastung gleichbleibt. Zur Annäherung an die tatsächliche Einsparung wurde diese nochmals um 20 % reduziert. Grundlage der Messdaten bilden die Abgänge der Druckluftkompressoren.

b. Berechnung der Einsparung

Zur Berechnung der Baseline wurden die viertelstündlichen Mittelwerte der Wirkarbeit der drei Phasen vom 15.04.2021 bis zum 25.05.2021 gemessen. Außen vor blieben dabei Tage mit unvollständigen Datensätzen oder inkonsistentem Betrieb.

Zur Erstellung der Baseline wurden die Daten des gesamten Zeitraums nach Tagen mit spezifischen Merkmalen gefiltert. Somit sollen ähnliche Verhaltensweisen vor und nach dem Austausch miteinander verglichen werden. Nachstehend sind die Merkmale aufgelistet:

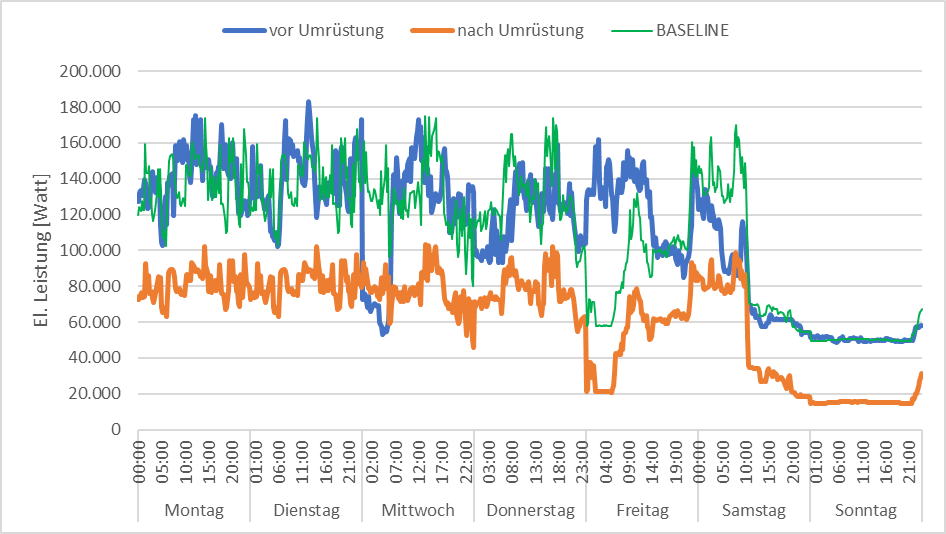

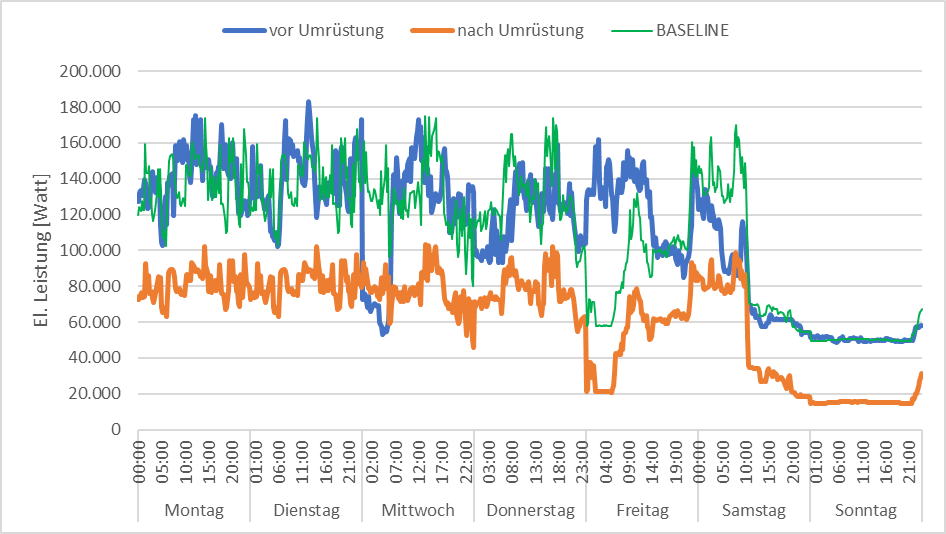

Die folgende Abbildung zeigt die Lastgänge für die zuvor beschriebenen Kriterien.

Abbildung: Wochendarstellung Leistungsmessung Druckluft vs. Baseline

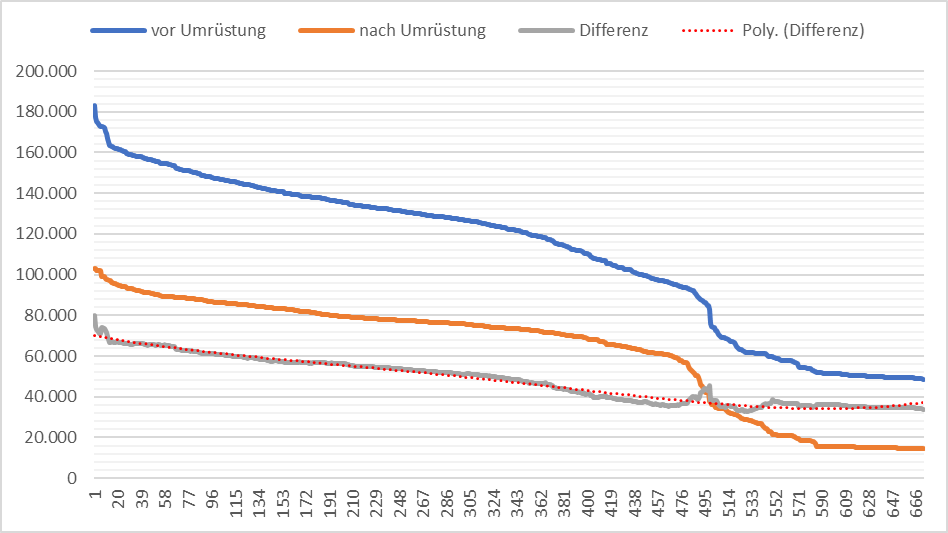

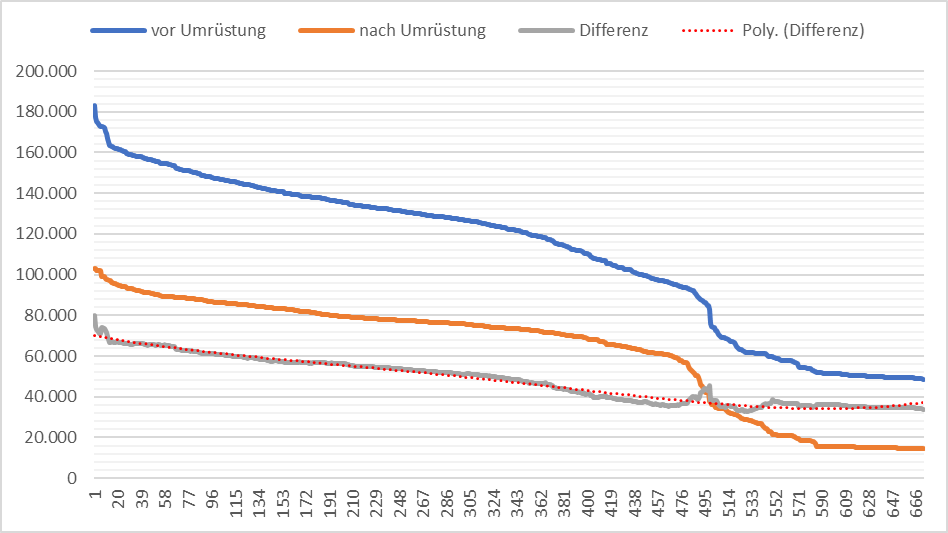

Die Leistungswerte werden zusätzlich als geordnete Zeitreihe dargestellt und in nachstehender Abbildung veranschaulicht.

Abbildung: Geordnete Wochendauerlinie

Der direkte Vergleich der geordneten Dauerlinien zeigt die Unterschiede der verschiedenen Betriebszustände in absoluten Zahlen deutlich auf. Zur Analyse der Datenzusammenhänge wurde eine Regressionsanalyse eingesetzt. Dabei dient die Baseline als Modell, um den Zusammenhang zwischen den gemessenen Leistungswerten und der berechneten Differenz darzustellen. In diesem Fall handelt es sich um eine Funktion X. Grades, die in der Darstellung als gepunktete Linie erscheint. Mit dieser Funktion kann jeder gemessenen Leistung ein entsprechender Differenzwert zugeordnet werden. Dieser Wert wird anschließend zum gemessenen Leistungswert addiert, wodurch die Leistung des Zustands vor der Umrüstung abgebildet wird. Diese Methode ermöglicht es, den Lastgang vor der Umrüstung basierend auf aktuellen Messwerten in Echtzeit zu simulieren. Die Differenz zwischen den simulierten und aktuellen Lastgängen zeigt die eingesparte Energie und kann dank der Baseline kontinuierlich überwacht werden.

c. Ergebnisse

Die Analyse zeigt eine Stromeinsparung von ca. 420 MWh/a. Die Energieeffizienzleitwarte fasst Vorher- und Nachher-Messwerte kontinuierlich zusammen, stellt Verbrauchsoptimierungen anschaulich dar und macht Einsparungen nachvollziehbar. Außerdem können Berichte erstellt und Kennzahlen zur präventiven Instandhaltung genutzt werden. Veränderungen der Werte weisen frühzeitig auf mögliche Störungen hin, während Alarme bei Grenzwertabweichungen eine effiziente Überwachung ermöglichen und das technische Personal entlasten.

xxxRohdaten_DL_Bsp_2.csvxxx Hier können Sie die Werte der oben exemplarisch dargestellten Messung als CSV-Datei herunterladen.

Kategorie des Artikels: Projekt Energieeffizienzleitwarte

| Steckbrief der Maßnahme | Steckbrief des Unternehmens |

|---|---|

| - Umrüstung der Kompressoren, Integration Energiespartrockner und zentrale Steuereinheit - Maßnahme betrifft Drucklufterzeugung; überdacht und beheizt - Durchführung erfolgte Anfang 2022 - Erfassung mit Hilfe von IfE-Messequipment (Leistungsmessung und Luftvolumensonde) - Prognostizierte Ersparnis: mehr als 53.000 kWh/ Jahr | - Komponentenhersteller im Raum Thüringen, ca. 5.000 qm - Werktags: 2- bis 3-Schichtbetrieb - an 50 Wochen im Jahr in Betrieb - Mitarbeiter: ca. 150 Personen - Umsatz: ca. 40 Mio. €/ Jahr |

Bei dem hier dargestellten Beispiel handelt es sich um ein Unternehmen aus der Branche „Herstellung Armaturen“. Zur Produktion sind im Betrieb klar strukturierte und wiederkehrende technische Abläufe etabliert, die den Einsatz von Endenergie wie Strom sowie Hilfsenergien wie Licht und Druckluft erfordern. Die von der IfE GmbH durchgeführte Analyse identifizierte Einsparpotenziale in den Bereichen Beleuchtung, Druckluft, Wärmerückgewinnung und dezentraler Energieerzeugung. Das Unternehmen entschied sich, die Energieeffizienzmaßnahmen in den Bereichen Beleuchtung und Druckluft umzusetzen. Im Folgenden wird die Erneuerung der Druckluftanlage näher betrachtet.

Zu Beginn der Analyse waren im Betrieb drei Kompressoren und ein Kältetrockner installiert. Zum Zeitpunkt der Analyse galt die verwendete Ausrüstung bereits als veraltet. Die Umsetzung der Maßnahme erfolgte im ersten Quartal 2022 und umfasste die Modernisierung von zwei der drei Kompressoren, die Integration eines energieeffizienten Trockners sowie die Einführung einer zentralen Steuereinheit zur Reduzierung des Druckniveaus im Druckluftnetz. Zur messtechnischen Erfassung wurde die Drucklufterzeugung als Systemgrenze definiert. Der Druckluftstrom, gemessen in [Nm³/min], wurde als der wesentliche und messbare Einflussfaktor für den Energieverbrauch identifiziert. Für die Erfassung der Messwerte kam das Equipment der IfE GmbH zum Einsatz. Erfasst wurden die Abgänge der einzelnen Druckluftkompressoren und Trockner; sowie der gesamte Druckluftvolumenstrom mit Hilfe einer Sonde.

b. Berechnung der Einsparung

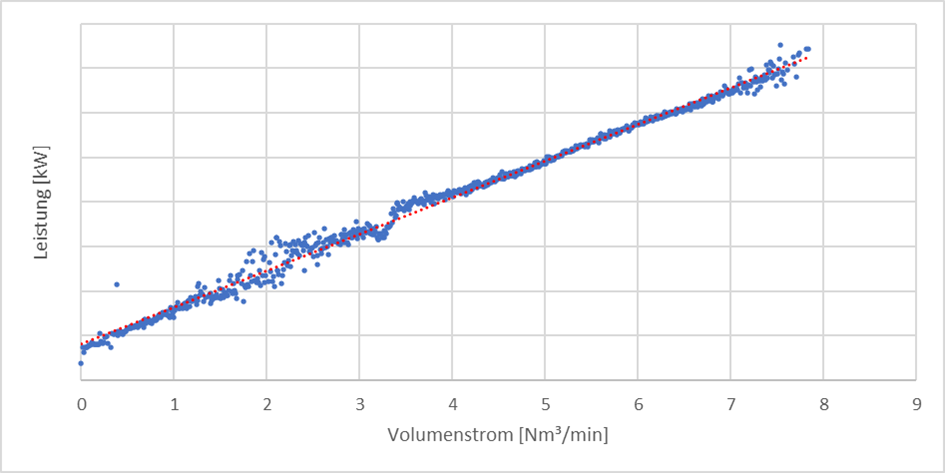

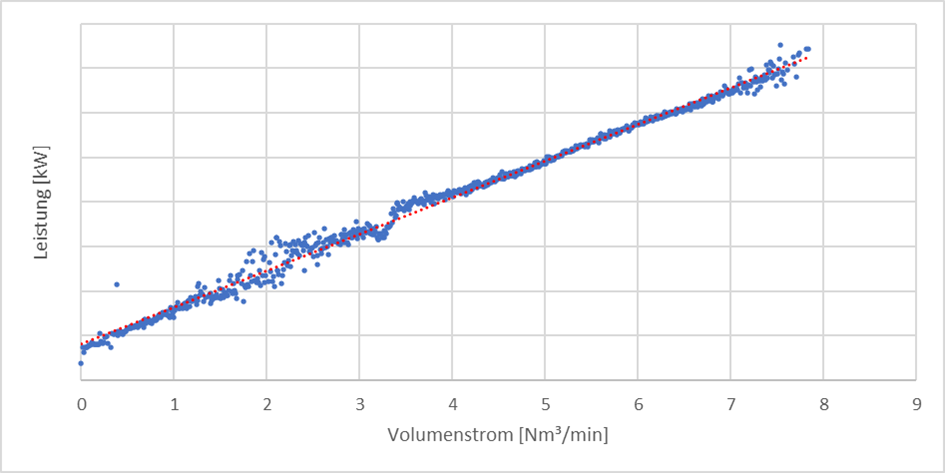

Als Grundlage für die Durchführung einer Regressionsanalyse, wurde die Abhängigkeit der Leistungsaufnahme der gesamten Drucklufterzeugung zum Luftvolumenstrom nochmals überprüft. Dafür wurden die 20.160 erfassten Datenpunkte aus dem Zeitraum 07.02.2022 bis 21.02.2022 durch Mittelung auf 800 reduziert und anschließend in einer linearen Funktion abgebildet. Für die Herleitung dieser Funktion und um den Zusammenhang in den Daten herstellen zu können, wurde eine Regressionsanalyse angewendet. Die sich ergebende lineare Funktion ermöglicht es, in Kombination mit der aktuellen Messung des Luftvolumenstroms, die Leistungsaufnahme der alten Drucklufterzeugung zu berechnen.

Als Grundlage für die Durchführung einer Regressionsanalyse, wurde die Abhängigkeit der Leistungsaufnahme der gesamten Drucklufterzeugung zum Luftvolumenstrom nochmals überprüft. Dafür wurden die 20.160 erfassten Datenpunkte aus dem Zeitraum 07.02.2022 bis 21.02.2022 durch Mittelung auf 800 reduziert und anschließend in einer linearen Funktion abgebildet. Für die Herleitung dieser Funktion und um den Zusammenhang in den Daten herstellen zu können, wurde eine Regressionsanalyse angewendet. Die sich ergebende lineare Funktion ermöglicht es, in Kombination mit der aktuellen Messung des Luftvolumenstroms, die Leistungsaufnahme der alten Drucklufterzeugung zu berechnen.

Abbildung: Leistung in Abhängigkeit zum Druckluftvolumen

Die nachstehende Abbildung zeigt den Vergleich zwischen den tatsächlich gemessenen Leistungswerten der Drucklufterzeugung vor der Umrüstung und denjenigen, die auf Basis der erstellten Baseline-Funktion berechnet wurden. Es wird deutlich, dass trotz der Reduktion der Datenpunkte ist der Verlauf der beiden Lastgänge nahezu deckungsgleich. Dies bestätigt, dass die Leistungswerte der alten Drucklufterzeugung zuverlässig anhand der Kombination aus Luftvolumenmessung und der ermittelten linearen Formel berechnet werden können.

Abbildung: Wochendarstellung Leistungsmessung Druckluft vs. Baseline (Druckluftvolumen)

Die erzielte Energieeinsparung ergibt sich folglich aus der Differenz zwischen dem, anhand der ermittelten Baseline, simulieren Lastgang und dem Lastgang aus der kontinuierlichen Messung nach der Umrüstung.

c. Ergebnisse

Der beschriebene Vergleich zwischen den Lastgängen vor und nach der Umrüstung belegt eine Einsparung von jährlich mehr als 100.000 kWh. Auf der Energieeffizienzleitwarte werden die Werte aus der Vorher- und Nachher-Messung außerdem kontinuierlich zusammengeführt und bilden die Verbrauchsoptimierung sowohl visuell als auch in absoluten Zahlen ab. Sie ermöglicht dem Kunden damit eine bessere Nachvollziehbarkeit und macht die Einsparung „greifbar“. Das System ermöglich es außerdem, die Werte für einen festgelegten Zeitraum in einen Bericht zu übertragen und auf diese Weise zu dokumentieren. Und nicht nur die Einsparung selbst kann verwaltet werden; durch Bildung von Kennzahlen bietet sich die Möglichkeit der präventiven Instandhaltung. Beispielsweise lässt sich anhand des Wertes „Energieeinsatz pro erzeugter Druckluftmenge in kWh/Nm³“ die Effizienz der Anlage überwachen. Bei Veränderungen des Kennwerts kann der Nutzer potenzielle Störungen frühzeitig erkennen und darauf reagieren. Zusätzlich ermöglicht das Portal der Leitwarte die Steuerung von Alarmen zur Überwachung von Grenzwerten. Der Nutzer kann festlegen, bei welcher Über- oder Unterschreitung einer Schwelle eine Benachrichtigung erfolgt. Diese Kennwertverfolgung unterstützt das technische Personal und entlastet es, da keine permanente, personengebundene Überwachung erforderlich ist.

xxxRohdaten_vor_DL_Bsp_1.csv & Rohdaten_nach_DL_Bsp_1.csvxxx Hier können Sie die Werte der oben exemplarisch dargestellten Messung als CSV-Datei herunterladen.

2. Die Messung ohne ergänzenden Volumenstrom (äq. zur Beleuchtung Beispiel 1)

| Steckbrief der Maßnahme | Steckbrief des Unternehmens |

|---|---|

| - Zentralisierung und Umrüstung der Kompressoren und zentrale Steuereinheit - Maßnahme betrifft Drucklufterzeugung; überdacht und beheizt - Durchführung erfolgte 4. Quartal 2022 bis 1. Quartal 2023 - Leistungsmessung mittels IfE-Messequipment - Prognostizierte Ersparnis: bis zu 230.000 kWh/ Jahr | - Hersteller metallischer Komponenten im Raum Thüringen - rollierendes Schichtsystem - Mitarbeiter: ca. 270 Personen - Umsatz: ca. 30 Mio. €/ Jahr |

Anfangs sind insgesamt vier dezentrale Kompressoren mit einer Nennleistung von 202 kW in Betrieb. Dabei werden zwei Kompressoren mit 67 kW über eine Grundlaststeuerung per Zeitschaltuhr bedient. Eine übergeordnete Steuerung war nicht vorhanden. Da die Druckluftanlagen nicht dem Stand der Technik entsprachen, erfolgte ein Austausch aller Anlagen. Gleichzeitig wurde eine Zentralisierung der Anlagen vorgenommen, mit Einbau einer Druckbandsteuerung über Solldruckerkennung. Neben einer Reduzierung der Anlagenleistung sollte somit eine effizientere Anlagenfahrweise gewährleistet werden. Neben den Kompressoren wurde ebenso das Druckluftnetz erneuert und damit einhergehend fand eine Beseitigung der Leckagen statt.

Die technische Umsetzung zur Druckluftvolumenstrommessung hätte vier Sensoren erfordert, welche unter Anbetracht der wirtschaftlichen Einsparung und des kurzen Nachweiszeitraums nicht belastbar war. Es wurde sich daher für ein vereinfachtes Berechnungsverfahren entschieden, unter der Annahme, dass der Druckluftbedarf bei nahezu identischer Produktionsauslastung gleichbleibt. Zur Annäherung an die tatsächliche Einsparung wurde diese nochmals um 20 % reduziert. Grundlage der Messdaten bilden die Abgänge der Druckluftkompressoren.

b. Berechnung der Einsparung

Zur Berechnung der Baseline wurden die viertelstündlichen Mittelwerte der Wirkarbeit der drei Phasen vom 15.04.2021 bis zum 25.05.2021 gemessen. Außen vor blieben dabei Tage mit unvollständigen Datensätzen oder inkonsistentem Betrieb.

Zur Erstellung der Baseline wurden die Daten des gesamten Zeitraums nach Tagen mit spezifischen Merkmalen gefiltert. Somit sollen ähnliche Verhaltensweisen vor und nach dem Austausch miteinander verglichen werden. Nachstehend sind die Merkmale aufgelistet:

- höchste Lastspitze (Mo)

- höchster Strombezug an Werktagen (Di)

- zwei Werktage im mittleren Bereich des Energiebezugs (Mi & Do) (erhöhte Gewichtung der Normsituation)

- niedrigster Strombezug an Werktagen (Fr)

- Wochenendbetrieb (höchster Energiebezug am Wochenende) (Sa)

- Grundlast am Wochenende (niedrigster Energiebezug am Wochenende) (So)

Die folgende Abbildung zeigt die Lastgänge für die zuvor beschriebenen Kriterien.

Abbildung: Wochendarstellung Leistungsmessung Druckluft vs. Baseline

Abbildung: Geordnete Wochendauerlinie

Die Analyse zeigt eine Stromeinsparung von ca. 420 MWh/a. Die Energieeffizienzleitwarte fasst Vorher- und Nachher-Messwerte kontinuierlich zusammen, stellt Verbrauchsoptimierungen anschaulich dar und macht Einsparungen nachvollziehbar. Außerdem können Berichte erstellt und Kennzahlen zur präventiven Instandhaltung genutzt werden. Veränderungen der Werte weisen frühzeitig auf mögliche Störungen hin, während Alarme bei Grenzwertabweichungen eine effiziente Überwachung ermöglichen und das technische Personal entlasten.

Kategorie des Artikels: Projekt Energieeffizienzleitwarte

Diese Seite wurde noch nicht kommentiert.